Indústria 4.0 transforma a economia de Joinville

Infraestrutura em nuvem, realidade virtual e geração de dados já são realidade nas corporações

Infraestrutura em nuvem, realidade virtual e geração de dados já são realidade nas corporações

Conexão de negócios, inovação e pessoas. Nos últimos anos, as indústrias têm testemunhado a aparição de tecnologias capazes de transformar e flexibilizar o ramo empresarial. Neste contexto do conceito de Indústria 4.0, se adequar é a chave para manter-se atualizado e com destaque no mercado.

Na teoria, indústrias tradicionais implementam uma solução digital para, além da redução de custos e aumento da eficiência, gerar produtos inteligentes, personalizados ou novos modelos de negócio. Na prática, são carruagens sendo substituídas por veículos a motor, seguindo a tendência da chamada quarta revolução industrial.

“Três pesquisadores da Alemanha criaram o conceito da conexão de tudo dentro das indústrias. Não só de uma indústria, mas, na verdade, de toda a cadeia de valor. Lá da extração da matéria-prima, até a chegada do produto final ao consumidor e, inclusive, a relação do consumidor com essa cadeia de valor”, sintetiza Claudio Henrique Goldbach, diretor da Associação Brasileira de Internet Industrial (ABII), com sede em Joinville.

Por mais que o conceito carregue “indústria” no nome, Goldbach garante que qualquer segmento pode usufruir dos benefícios das tecnologias habilitadoras da Indústria 4.0 — do varejo e setor de energia ao agronegócio.

Em Joinville, a Tupy SA, multinacional do ramo da metalúrgica, se associou recentemente à ABII, em busca de atualizar as tecnologias já disponíveis na organização, que funcionavam dentro do modelo Indústria 3.0.

Em Joinville, a Tupy SA, multinacional do ramo da metalúrgica, se associou recentemente à ABII, em busca de atualizar as tecnologias já disponíveis na organização, que funcionavam dentro do modelo Indústria 3.0.

Com 80 anos de história, a companhia, que começou produzindo conexões de ferro maleável, acompanhou todos os aprimoramentos da indústria. Dos trabalhos manuais de chão de fábrica do início dos anos 1940 à entrada de 200 robôs e sensores na linha de produção nos anos 2000. Para Daniel Moraes, gerente de Transformação Digital da Tupy, a inovação faz parte da cultura da empresa.

Moraes conta que a companhia possui uma alta gestão diretamente envolvida com o tema. Essa estrutura tem o papel de trabalhar colaborativamente com as áreas existentes na empresa para fomentar ações ligadas à transformação digital. O escopo é composto por conselheiros da empresa e consultores externos, que se dedicam ao desenvolvimento de inovações e discutem o futuro da organização dos próximos 15 anos.

“A nossa jornada começou com os primeiros ciclos. Uma base sólida para a adoção da Indústria 4.0 na companhia é o nosso Sistema Produção Tupy (SPT), que consiste em uma série de ferramentas de gestão aplicadas à produção. Essa base é importante, pois de nada adianta implementar tecnologias se a gestão do processo não for organizada”, pontua Moraes.

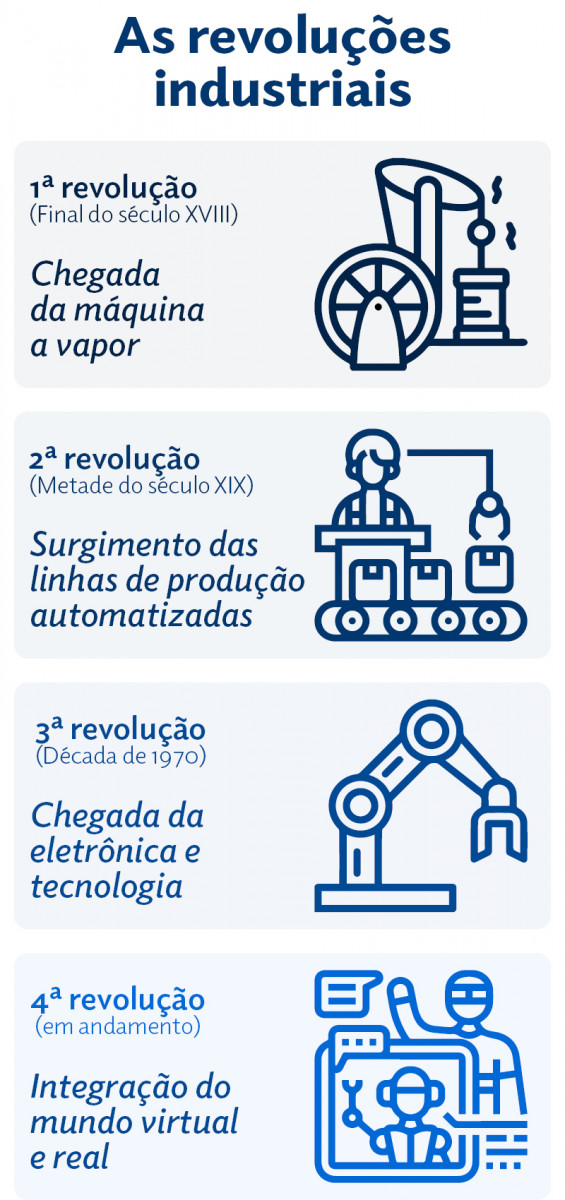

De modo geral, a quarta revolução industrial é um percurso que se inicia baseado nas revoluções anteriores. A primeira revolução industrial (Indústria 1.0) ocorreu com a chegada da máquina a vapor; a Indústria 2.0 está conectada com a organização de processos industriais; já a Indústria 3.0 com a automação e computadores, exemplifica.

Daniel Moraes afirma que as tecnologias disponíveis na Tupy dentro da Indústria 3.0, conforme estão sendo atualizadas, permitem a geração de dados, que é base da indústria 4.0, isso deu início a iniciativas alinhadas com esse patamar. “Esse ponto fica claro quando percebemos que sensores, capacidade de processamento e opções de armazenamento de dados estão cada vez mais acessíveis e escaláveis”, conclui.

Com base em uma topologia digital, que acelera a adoção e implementação de projetos do conceito, o comitê de Indústria 4.0 da Tupy trabalha, atualmente, na execução de três projetos: inteligência artificial na definição da receita nos fornos durante o processo de metalurgia; rastreabilidade dos produtos durante a produção, em que todo o histórico de qualidade fica atrelado à cada peça produzida em tempo real; e desenvolvimento de sensores e tecnologias de inspeção e qualidade.

A longo prazo, a adoção das tecnologias visa a preparação para operações de escalada mundial nos segmentos em que a empresa já atua. O objetivo é utilizar esta tecnologia para apoiar a agenda de desenvolvimento sustentável da organização. A filosofia escolhida, segundo Moraes, é a de fazer um movimento estruturado ao mesmo tempo em que os projetos específicos são desenvolvidos e efetuados.

Outro avanço destacado pelo gerente de Transformação Digital é a formação da cultura digital na empresa. Atualmente, 40 funcionários do nível tático e gerencial estão sendo formados como mentores em digital, realizando treinamento focado em temas como megatendências, dados, digitalização, inovação e colaboração.

“O objetivo não é apenas implantar a Indústria 4.0, mas ajudar nossos parceiros, clientes, fornecedores e todo o ecossistema a avançar na mesma direção”, define.

A joinvilense Nidec Global Appliance, detentora de marcas como a Embraco, caminha a passos largos rumo à digitalização. A transformação digital da companhia, que também se adequou aos conceitos de indústria 4.0, utiliza tecnologias como robôs colaborativos, realidade virtual e aumentada, simulação de manufatura, impressoras 3D, sistemas e infraestrutura em nuvem e big data analytics.

A joinvilense Nidec Global Appliance, detentora de marcas como a Embraco, caminha a passos largos rumo à digitalização. A transformação digital da companhia, que também se adequou aos conceitos de indústria 4.0, utiliza tecnologias como robôs colaborativos, realidade virtual e aumentada, simulação de manufatura, impressoras 3D, sistemas e infraestrutura em nuvem e big data analytics.

Luiz Gustavo de Oliveira, gerente sênior de Tecnologia da Informação da empresa, explica que a realidade aumentada e as simulações, por exemplo, têm sido utilizadas intensivamente na área de engenharia.

“É possível simular peças, ferramentas, máquinas, uma nova linha e até uma fábrica completa, proporcionando ganho de tempo e economia de recursos”, diz.

Além da otimização em processos internos, para ilustrar a eficiência da transformação digital, Oliveira cita o exemplo de eficiência energética. De acordo com ele, a União Europeia estabeleceu uma meta de 40% de redução energética até 2030, em relação aos níveis de 40 anos atrás.

Portanto, lava-louças, sistemas de refrigeração e equipamentos domésticos e comerciais no geral terão de se adequar aos novos padrões.

“Como o processo de desenvolvimento de produto é complexo e deve levar em conta centenas de configurações dos clientes, centros de manufatura e a especificidade de diferentes mercados, é preciso ser rápido para estar à frente”, indica.

O modelo de sistemas e solução da empresa, baseado no Manufacturing Execution Systems (MES) — considerado o principal pilar da internet industrial —, elevou a Nidec à terceira posição como a companhia mais inovadora do Brasil pelo IT Mídia 2019, um dos maiores fóruns do setor de tecnologia da informação.

O modelo de sistemas e solução da empresa, baseado no Manufacturing Execution Systems (MES) — considerado o principal pilar da internet industrial —, elevou a Nidec à terceira posição como a companhia mais inovadora do Brasil pelo IT Mídia 2019, um dos maiores fóruns do setor de tecnologia da informação.

Oliveira explica que este algoritmo preditivo, que repassa informações em tempo real e alimenta o banco de dados, é capaz de identificar e apontar a estação de trabalho e os defeitos das interrupções que geram impacto real no gargalo de produção.

Com a implementação do processo de gerenciamento Product Lifecycle Management (PLM), que complementa o MES, a Nidec passou a ter o compartilhamento de informações da cadeia produtiva global da companhia, que proporciona a governança de dados.

O PLM usa o sistema Windchill e faz a gestão de todo o ciclo de vida do projeto, além de dar uma visão global do que as plantas estão fazendo. Os softwares da Windchill foram implementados pela Nidec em 2015.

“Um dos ganhos mais expressivos é a integração de informações. Elas estão documentadas e centralizadas num banco de dados, o que encurta consideravelmente o tempo de desenvolvimento de novos projetos, evitando que uma planta inicie o desenvolvimento de projeto semelhante ao já existente”, relata Luiz Gustavo de Oliveira.

Com a utilização do Windchill, Oliveira conta que, internamente, a Nidec Global Appliance aumentou em 284% o número de grandes projetos e reduziu em 48% o tempo de lançamento no mercado, utilizando 22% de recursos a menos.

Já os custos com produtos que não atendem aos requisitos de qualidade foram reduzidos em 40%, conforme Oliveira, e cada nova geração de produto conta com uma melhoria de 5% em eficiência energética. Atualmente, de 900 colaboradores, 300 utilizam o sistema diariamente.

Um dos impactos negativos mais comentados da quarta revolução industrial é, sem dúvidas, o deslocamento de empregos. Mas Claudio Henrique Goldbach, diretor da ABII não atribui a responsabilidade ao conceito de Indústria 4.0, mas à própria evolução dos seres humanos, que ocorre de forma natural.

Um dos impactos negativos mais comentados da quarta revolução industrial é, sem dúvidas, o deslocamento de empregos. Mas Claudio Henrique Goldbach, diretor da ABII não atribui a responsabilidade ao conceito de Indústria 4.0, mas à própria evolução dos seres humanos, que ocorre de forma natural.

Uma pesquisa realizada em 2018 pelo Laboratório de Aprendizado de Máquina em Finanças e Organizações da Universidade de Brasília (UnB) mostrou que, até 2026, 54% dos empregos formais do país podem ser substituídos por robôs e programas inteligentes. O trabalho foi desenvolvido utilizando como base 2.602 profissões brasileiras. O número representa 30 milhões de vagas.

“Por exemplo, a mecanização da agricultura fez várias pessoas que trabalhavam na plantação, na semeadura, serem deslocadas pra outras atividades econômicas, porque esta mecanização trouxe a não necessidade dessas pessoas. A mesma coisa vai acontecer na indústria. Você vai gerar muito emprego, só que são empregos diferentes”, argumenta.

De acordo com o canal americano de notícias Fox Business Network, as profissões que serão substituídas por robôs no futuro são: analista de pesquisa em mercado e especialista em marketing, programador, gerente de vendas, analista de gestão, consultor financeiro, higienista dental, enfermeiro, encanador, mecânicos e web designer.

Para Goldbach, funções que não são mais relevantes deixam de ser requisitados e, automaticamente, não oferecem mais vagas de emprego. Independentemente de posições políticas ou de protecionismo que venham a existir, o diretor defende que é questão de tempo para esses cargos desaparecerem.

“Essa é a lógica. E é preciso tomar bastante cuidado nesse ponto de tentar preservar posições que vão notadamente deixar de existir, porque não tem como se abraçar ao passado e tentar garantir o que o futuro seja o passado”, opina.

Assim como serviços que podem ser substituídas ou deixar de existir por causa dos avanços da transformação digital, empresas que não se adequarem às inovações também podem ser extinguidas.

“Seria como se os proprietários de carroças, com o advento do carro, ficassem presos ao modelo de carroça. A gente sabe que depois que esse paradigma muda, ou seja, as pessoas não precisam mais alimentar o seu veículo, não precisam mais cuidar e dar banho no seu veículo, porque afinal de contas não é mais um cavalo que tá propulsionando o veículo, mas sim um motor, aquele negócio some totalmente”, afirma.

“E não é porque a gente quer, simplesmente porque vai acontecer, faz parte da evolução do ser humano”, completa.

Um dos impactos positivos para as empresas com o uso das tecnologias habilitadoras é o aumento da qualidade nos produtos e a redução do impacto ambiental das indústrias, uma vez que, utilizando mecanismos inteligentes e, por consequência, mais duradouros, se reduz o consumo de recursos naturais e energias.

Um dos impactos positivos para as empresas com o uso das tecnologias habilitadoras é o aumento da qualidade nos produtos e a redução do impacto ambiental das indústrias, uma vez que, utilizando mecanismos inteligentes e, por consequência, mais duradouros, se reduz o consumo de recursos naturais e energias.

Além de resultados positivos nas indústrias, as tecnologias habilitadoras da Indústria 4.0 já impactam fortemente também a economia. Com o modelo de servitização, movimento realizado para agregar valor a seus produtos, as empresas deixam de fornecer um produto específico e passam a oferecer soluções relacionadas ao produto.

“Já temos este modelo, que são locadoras de veículos comprando grande parte dos veículos fabricados, mudando o modelo de negócio. A nossa relação deixa de ser com a fabricante e começa a ser com uma locadora. Aí a montadora perde o relacionamento com o cliente e, uma vez que acontece isso, ela começa a ficar muito mais à mercê da locadora”, exemplifica.

Apesar dos avanços, o diretor afirma que os novos modelos de negócio ainda estão no começo e, em um futuro próximo, carros de motoristas de aplicativos podem ser conduzidos por robôs, por exemplo. Por outro lado, pessoas investiriam em frotas de robôs.

“Eu diria que nós estamos ainda no começo dessa onda e nos próximos dez anos muita coisa vai mudar em função dessas tecnologias terem ficado muito acessíveis e, consequentemente, qualquer negócio pode embarcar nessa onda”, considera.

Por conta desta pluralidade do campo tecnológico, no entanto, que gera aumento de produtividade, aumento de eficiência, geração de novos produtos, produtos inteligentes ou novos modelos de negócio, não há como calcular os ganhos gerados pela Indústria 4.0. “É uma multiplicação dentro de uma multiplicação”, diz Goldbach.

Por esta razão, gestores acostumados a utilizarem Excel, por exemplo, encontram dificuldades na hora de fazer projeções e tomada de decisões. A consequência disso tudo é clara e negativa: atraso nos negócios.

“Estão ficando pra trás, porque não conseguem entender que o mais importante é você construir o futuro e não ficar tentando calcular ele. Isso é difícil porque muitos gestores têm na cabeça que a gente precisa saber a planta inteira pra depois começar a construir. E não tem como você projetar uma coisa que você não sabe onde vai chegar. Então é uma coisa muito mais de você ir trocando e melhorando a asa enquanto está voando, e tem gente tentando fazer um plano de voo. Não vai nem decolar”, pondera.

De acordo com um estudo realizado pela Confederação Nacional da Indústria (CNI), dos 24 setores comerciais existentes no Brasil, 14 estão atrasados na implementação das novas tecnologias.

No mundo, conforme o Índice Global de Inovação de 2020, o Brasil ocupa o 62° lugar entre 131 países analisados. Segundo a Agência Brasileira de Desenvolvimento Industrial (ABDI), menos de 2% das empresas brasileiras tem adesão ao conceito de Indústrias 4.0. Ou seja, para cada robô instalado no Brasil, por exemplo, há 53 sendo instalados na Coreia do Sul.

Daniel Moraes, gerente de Transformação Digital e Inovação da Tupy, afirma que esta transformação digital é contínua. Ele cita como exemplo o fato de organizações ligadas à indústria 4.0 já utilizarem o termo “X”, com Indústria X.0, já que a quarta revolução não será a última.

“Cabe às organizações manterem suas capacidades de aprender de forma constante para que todas essas tendências possam, constantemente, ser transformadas em oportunidades”, finaliza.